近,工業5.0的發展被提上日程。在巴塞羅那舉辦的物聯網解決方案世界大會IOTSWC中,歐盟委員會研究與創新司長兼“工業 5.0”部門負責人發表演講,強調了工業5.0的意義和作用。

他談到,工業5.0不是一場革命,而是推動工業4.0向前發展的一種延伸。在工業5.0階段,技術不再是束縛企業發展的瓶頸,我們需要解決流程重塑和組織再造等問題。

之所以提出工業5.0,因為歐盟的很多企業逐步發現,目前各種行業的組織模式發展,遠遠落后于整體技術架構、商業模式以及產業生態的變化。

再看我們中國,雖是制造業大國,但是我們的傳統強項在于參照發達國家的成熟模式,生產加工或者代工,搭配出色的規模優勢和成本控制,并不重視人的能動性、創造力的塑造。

而在工業5.0的敘事邏輯之下,核心強調的內容就是人員潛能的發揮,企業不僅需要重新思考組織的存在意義和構建方式,還需要思考如何發掘個人、技術以及生態系統的潛力。

因此,在工業5.0時代,中國制造業如何保持自身優勢成為重要課題。企業得開始思考如何收獲更多的員工積極性、創造力、生產力和認同感。

工業5.0的改進在哪里?

疫情之后,全球企業的數字化轉型迎來了新的挑戰和機遇,因此工業5.0更加側重于圍繞綠色可持續、以人為本促進組織變革,促進彈性堅韌的工業服務創新。

具體內容包括:提升工業生產者的數字素養,重視教育和培訓系統的建設,提高產線的彈性,以及保護資源和環境,讓發展可持續。

你肯定看出來了,在工業5.0階段,重要的核心是“人”,更加重視人工與技術的結合,以發掘雙方潛能。更多賦予員工權力,并滿足員工不斷發展的技能和培訓需求。

歐盟委員會認為,工業4.0,我們過多的關注技術和資本投入,聚焦無人工廠、熄燈工廠,而忽視了以人為本和綠色可持續發展。隨著地緣政治和環境危機等問題暴露,僅僅側重于提高生產力的工業數字化發展,是明顯不足以應對未來復雜局面的。

工業 5.0 階段的未來組織,需要一個以人為本的真實初心,將工人視為核心資產,而不是人力成本。

隨著年輕一代的“數字原生”人才攜新的職業期待而來,在這個階段,以人為本的出發點尤為重要,企業家們需要無私分享自己的價值觀,不僅提供工作,更要提供發展機會,激發員工的主動性。

開放和信任將是工業5.0時代,企業高效協作的基礎條件。基于在流程、組織架構、技術和企業文化上的提升,工業5.0能夠打造更好的企業競爭優勢、更佳的工作場所和發展機遇,以及更優的成本優勢和投入產出。

歐盟的風險投資集團還順勢推出了1億美元的工業 5.0 啟動基金,用于促進工業創新。

僅對組織進行局部調整,已無法贏在未來

在工業5.0明確提出以人為本,重視組織能力建設之前,麥肯錫在一篇文章中,就已明確的提出了生產流程和組織模式,明顯落后于技術架構和產業生態的現狀。

文章指出,僅對現有組織模式進行局部調整是遠遠不夠的,我們需要全新的未來組織模式。

因為經過數十年的發展,我們制造的產品大多是軟硬結合的形態,而且軟件正在成為多種行業的核心驅動力,邁入了“軟件定義一切”的階段,但我們的組織結構并沒有跟上產品迭代的步伐。

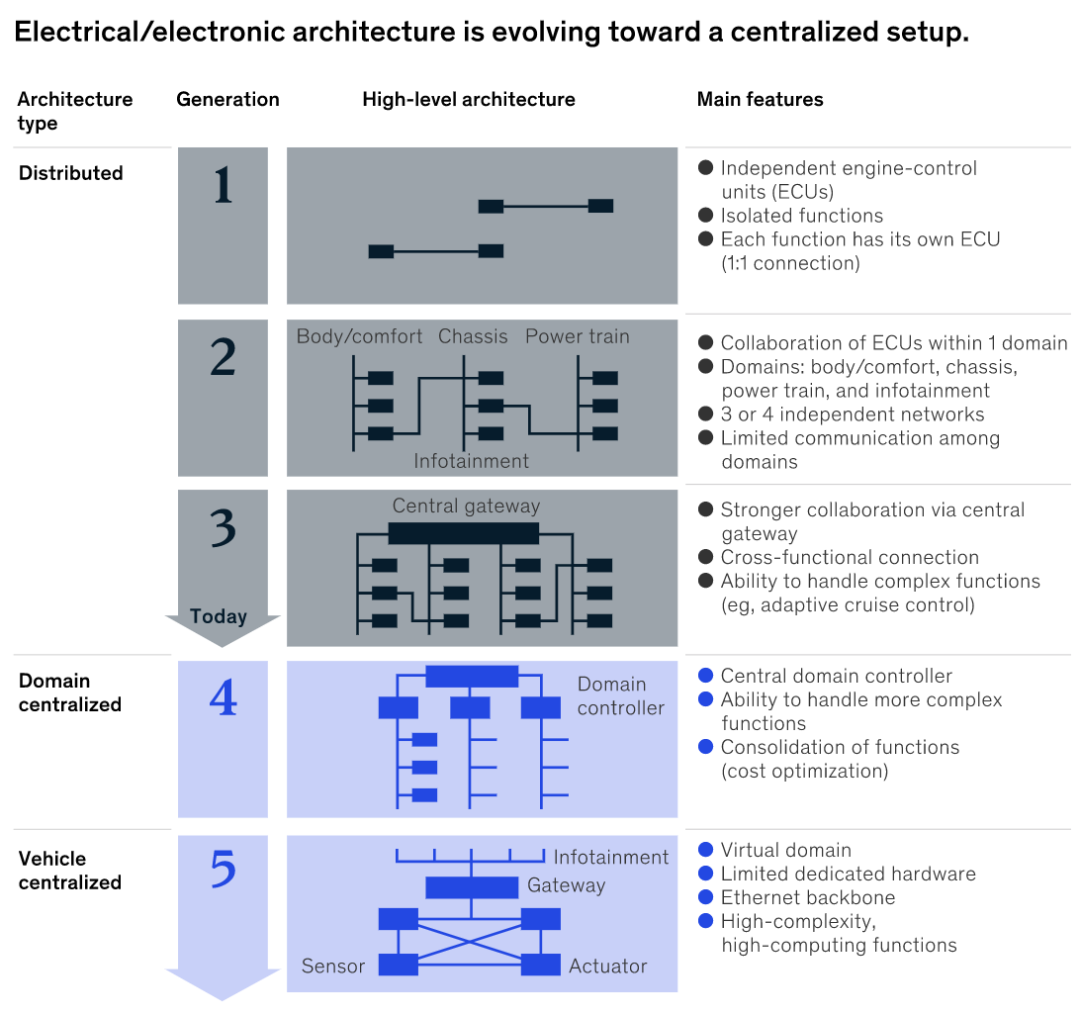

以汽車為例,如上圖所示,由軟件定義的汽車,正在引領智能汽車駛向中央計算時代。目前各車企已經逐步開始從獨立功能的分布式架構,走向功能集成的域控制架構,并將終走向中央計算+區域控制的中央集中式架構。

在分布式架構下,軟硬件緊密耦合,OEM對于供應商比較依賴。在合作的過程中,每個系統由不同的供應商提供,導致OEM的整車軟件成為由很多獨立的、不兼容的軟件系統組成的混合體。

在中央計算+區域架構下,算力逐漸向中央集中,先是由多個獨立的電子控制單元合并成一個域控制器,慢慢的多個域控制器會繼續融合,終會形成1個中央計算平臺+N個區域控制器的布局。傳感器、執行器就近接入到附近的區域控制器中,能夠更好的實現硬件的擴展。同時,區域控制器的結構形式也更易于管理,容易實現線束的自動化組裝。

由于產品技術架構的快速變化,生產流程和組織模式也需要相應的調整。

在軟件定義汽車的大背景下,機械裝備更加接近于電子設備,智能車可以視為一臺大手機。

因此,燃油的“汽車”時代生產流程和組織結構,不一定是電動的“智車”時代的優解。

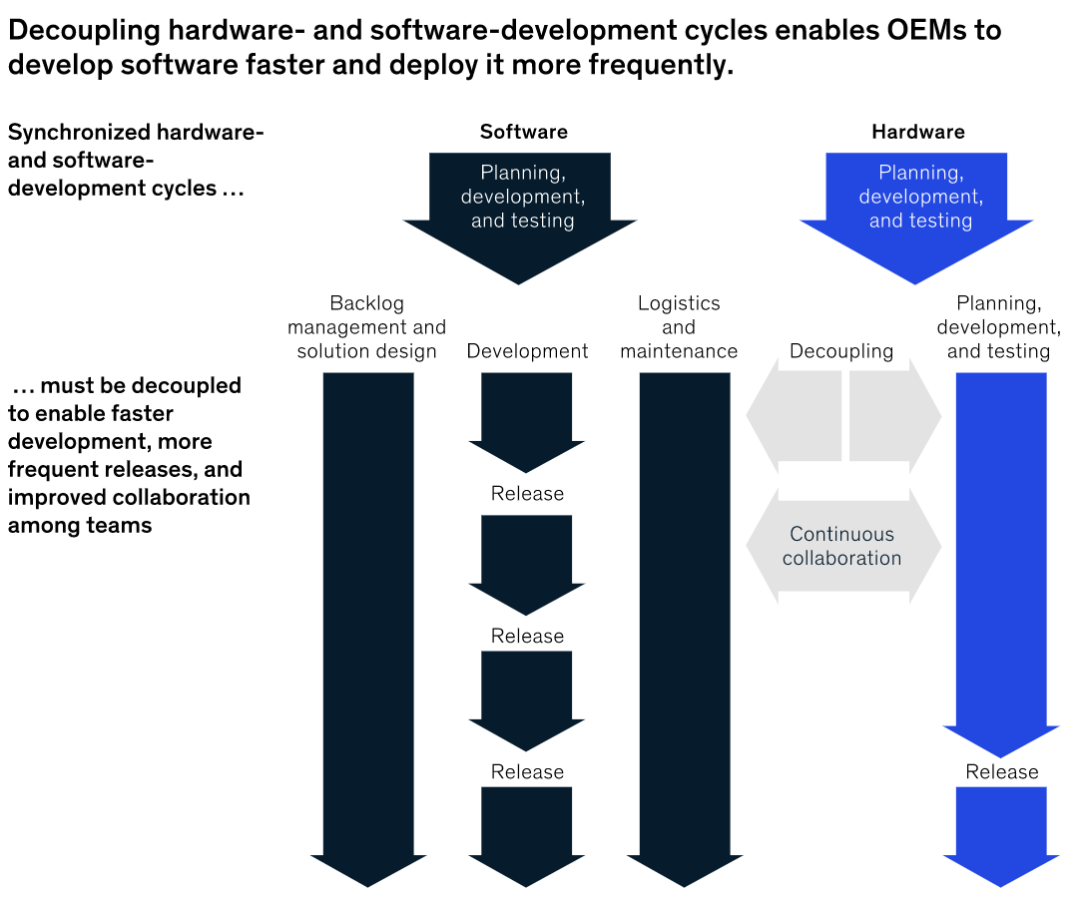

比如上圖中右側,智能車打造了軟件分層的基礎架構平臺,提供模塊化標準服務接口,軟件以快速開發,階段性測試的節奏進行,而不是再采用一直走到產線終端再進行終測試的EOL(整車下線流程)模式,等到硬件部分造完了再測試軟件的問題。

根據馬爾文·康威在1967 年提出的康威定律:一個組織設計出的系統/產品即該組織內部溝通結構的縮影。這意味著企業想要獲得什么樣的產品或系統,就需要什么樣的組織及組織文化。

資料來源:地平線,《中國汽車軟件發展趨勢洞見》,平安證券研究所

但到了產業現實中,我們的組織結構并沒有跟隨產品同步調整,大部分制造商仍舊按照“汽車”時代的思路生產“智車”,機械產品的流水線規劃沒有突破, 組織架構的變革迫在眉睫。

特斯拉的親身示范

在近的Investor Day活動中,特斯拉展示了如何在整合軟硬件的道路上,帶著生產、制造和供應鏈發生變革。

按照傳統流程,汽車的生產過程如下圖所示。

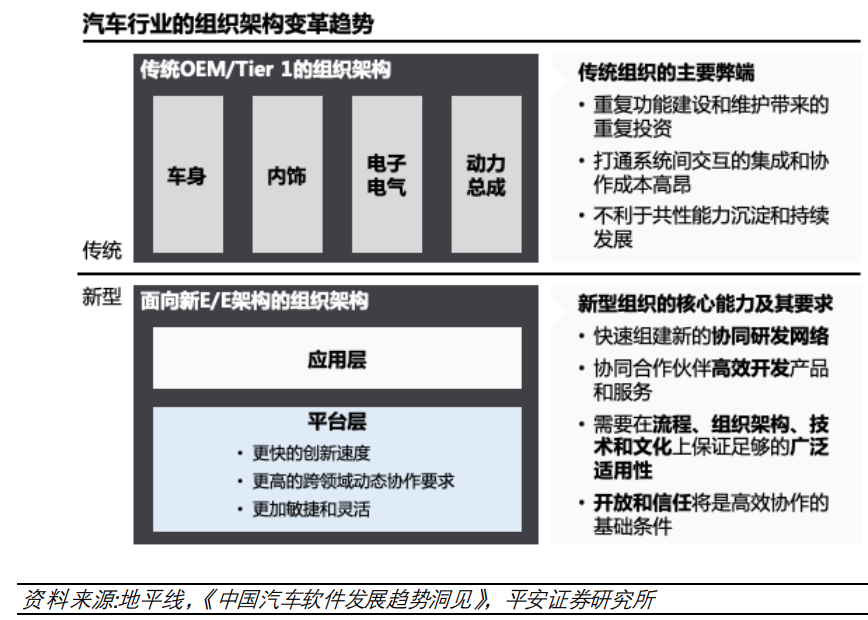

傳統的OEM組織架構分為車身、內飾、電子電氣、動力總成幾個部分,主要弊端包括:

重復功能建設和維護帶來的重復投資

打通系統間交互的集成和協作成本高昂

不利于共性能力沉淀和持續發展

傳統按步驟的流水線生產,是燃油車機械結構下的優解,因為各種機械結構相互關聯,必須一層層組裝才行。

到了電動車,前后電機不需要傳動軸連著,各種操作模塊也都是連上電就能用,這就讓電動車制造能夠像手機一樣,拆成不同的部分,后拼裝就行。

因此,特斯拉使用電子產品的思路,徹底改造了智能車的生產線。

如上圖,特斯拉把前后驅動,座椅、底盤拆解成幾個模塊,各自裝配,讓更多人能同時生產,提高效率,還能節約工廠占地。

造車企業的組織結構也因此調整,新型組織的核心能力及其要求包括:

快速組建新的協同研發網絡

協同合作伙伴高效開發產品和服務

需要在流程、組織架構、技術和文化上保證足夠的廣泛適用性

開放和信任將是高效協作的基礎條件

面向工業5.0,打造的動態與平臺型組織結構,可以讓我們的客戶和用戶,更多的參與到企業的產品與服務當中。讓我們的員工能夠在有技術支持和互通有無的團隊中工作,重塑自身,以響應不斷變化的需求。

寫在后

工業5.0正在奔涌而來的途中,看過特斯拉的示范之后,關于中國制造業如何保持自身優勢的課題,你是否有了更多思考呢?

- 全國30家!有望成為首批智能制造引領級企業 2024-12-20

- 華南唯一!中國信通院深圳寶安工業互聯網創新中心正式啟用 2024-12-20

- 2023年自動化設備市場與大廠布局趨勢 2024-12-20

- 30條舉措力撐制造業當家!發展戰新產業,佛山這樣做 2024-12-20

- 中控技術與墨納石油簽訂智能工廠合作協議 2024-12-20

- 中控技術印度分公司亮相世界石油天然氣與電力博覽會 2024-12-20

- 一脈相承,智慧三箱——MDrail-E低壓分配電及控制成套系統重磅上市 2024-12-20

- 研華科技與軟通動力達成生態戰略合作 共筑產業發展新引擎 2024-12-20

- 碳索無盡,共享新機 直擊2023威圖FR IT新品發布會現場 2024-12-20

- 低碳 全球通 極限制造 臺達為鋰電制造注入新動力 2024-12-20

- 協作機器人步入2萬+時代 2024-12-20

- “綠色能源管理創贏計劃”第二季圓滿收官 2024-12-20

- 皮爾磁致侵權者:請即刻停止你的行為 2024-12-20

- 碳索無盡,共享新機|直擊2023威圖FR IT新品發布會現場 2024-12-20

- 研華科技入選《高質量數字化轉型產品及服務全景圖(2022)》 2024-12-20

聯系方式

- 電 話:0592-6372630

- 銷售經理:蘭順長

- 手 機:18030129916

- 微 信:18030129916